ノイズ低減に関する技術情報

技術情報

たとえば、プリント基板1枚あたり50個の部品を削減して、100円コストダウン(組立費込で)できたとします。

1万枚で100万円のコストダウン。こんな宝の山を見過ごしていませんか?

(A)LSIの電源とグランド端子のペア間に一つずつバイパスコンデンサを入れるというのが一般的な設計法。これを実現するととてつもなく沢山のコンデンサを使わなければなりませんが、これらの多くがお守りだとしたらどうします?

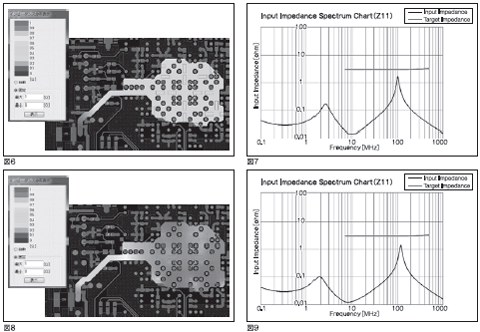

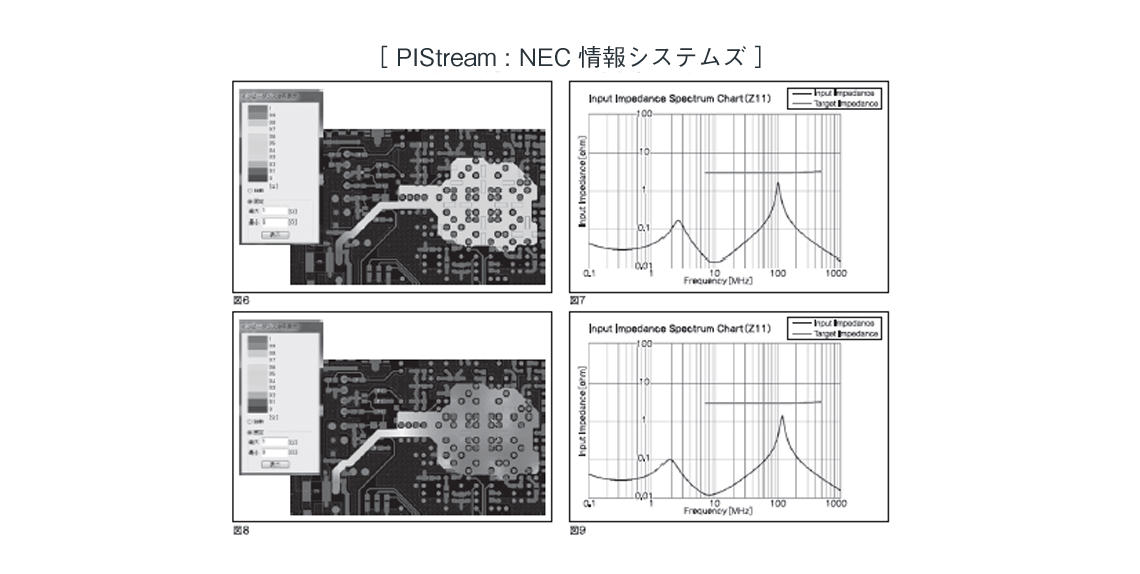

LSIの電源、グランド間のインピーダンスを下げるためにパスコンが使われます。電源回路からLSIまで高い周波数成分を含んだ電流が流れると、ノイズの大きな基板になってしまうので、パスコンに電荷を溜めて短い距離で電流を供給するのです。少し難しい話になりますが、電源・グランド間のインピーダンスをどれくらいにすればよいかは、LSIによって決まっています(ターゲットインピーダンスといいます)。そのインピーダンスは、パスコンの容量によって決まるので、マージンを多くみればみるほどパスコンの数は増えます。図6はBGAパッケージの裏側に配置されているパスコン(四角いところ)で、沢山搭載されている様子がわかります。図7はそのときのインピーダンス特性。だいぶ余裕があります。図8と9はパスコンを10個取ってしまったときの特性です。あまり大きな変化はありません。パスコンは外から侵入するノイズに対しても重要な働きをするのでEMIとEMSの両面で検討しなければなりませんが、このようなやり方もあるとご理解ください。

(B)基板の外部から侵入する静電気ノイズ(ESD)。基板に接触放電で10kVまでもたさなければならないとします。基板上の配線にはどれだけの電圧が発生することになるでしょうか。耐電圧を気にせず対策をしてしまうと、思わず高価な部品を使ってしまいそうです。

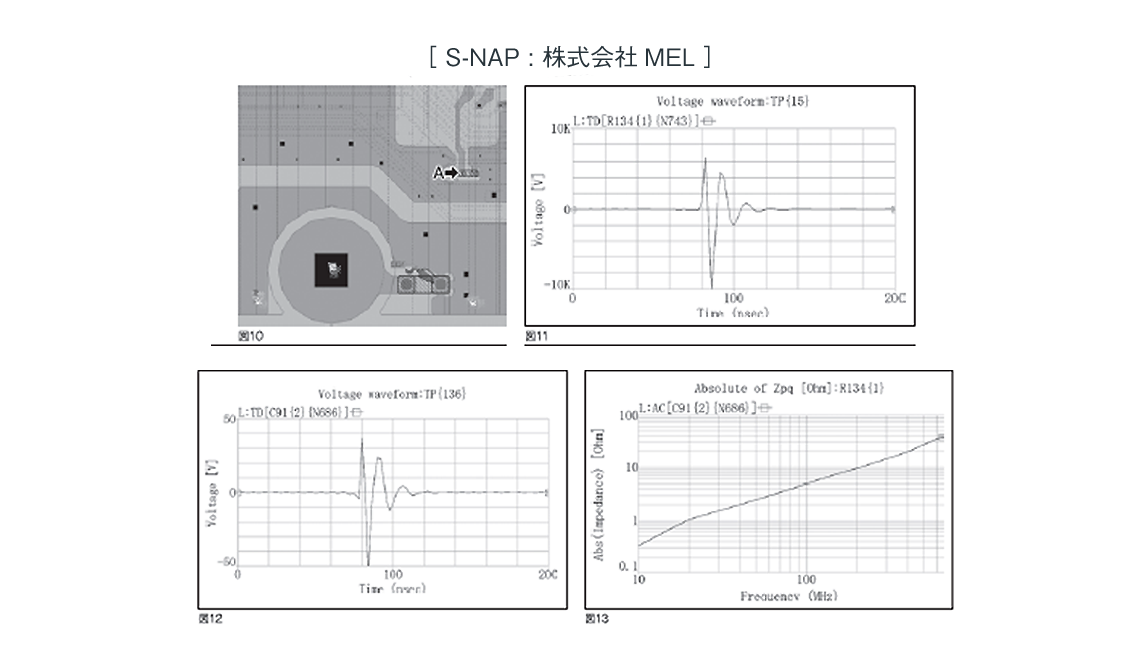

図10の丸いところはねじ止め部です。この横のワニ口クリップから静電気を入れた場合、矢印Aで示すグランドにはどれほどの電圧が発生するでしょう。ノイズ電圧は10kVとしていますが、回路のインダクタンスによって反射の影響が出ています。グランドが切れているように見えますが、下のグランド層でつながっています。答えは図12.物理的にはあまり離れていませんが、ピークでおよそ90V。随分電圧が落ちています。図13はワニ口クリップと矢印で示したグランド間のインピーダンス特性です。高い周波数になるほどインピーダンスが上がっています。つまり、静電気のような高い周波数成分を含むインパルスは、インピーダンスが高いところでは電圧低下が激しくなるということです。10kV以上の静電ノイズに対応するため、耐圧の高い部品を選定する人がいます。しかし、耐圧が高くなると、サイズが大きくなりコストも高くなってしまいます。この例のように、事前に基板各部の電圧が分かれば、特殊部品を選ぶ必要がなくなり、コストダウンに寄与するというわけです。

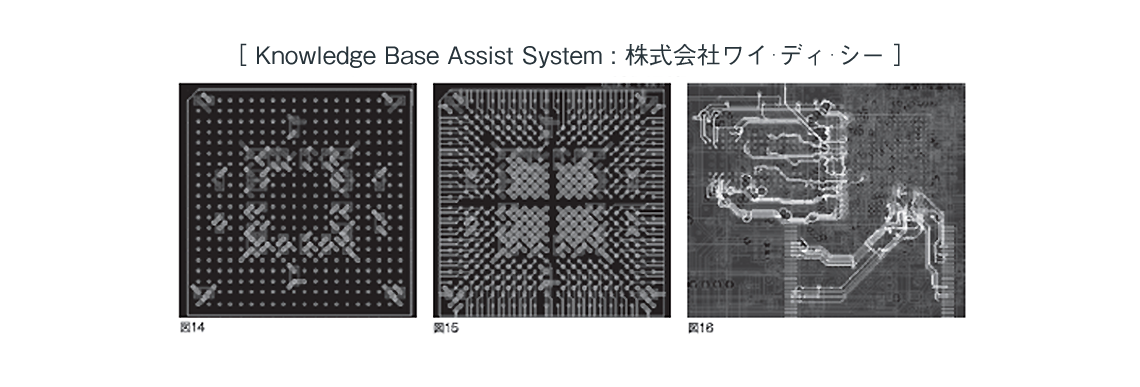

様々な場面でシミュレータが有用であることがお分かり頂けたと思います。しかし、シミュレータを使い始めると、簡単なアートワーク変更であれば自分でやってしまいたいと思う方も多いようです。何といっても30年ほど前までは回路設計者自身がアートワークまでやっていたのですから。最近はCADも随分進化してきました。図14、15のようにBGAのパスコンを自動で配置し配線までしてしまう機能とか、図16のようにアートワークを引きながら、配線の検証(ここではリターン電流経路)が出来るなどなど。 こういったCADとシミュレータを連携させて少ない部品でノイズ低減を実現させてはいかがでしょうか。NEC情報システムズ、富士通アドバンストテクノロジ、MELおよび(株)ワイディシーとシステムデザイン研究所は、常にお客様の立場に立って、最適な開発環境を提案させていただいております。お気軽にご相談ください。

プリント基板設計/回路設計

層構成の変更、電部品レイアウト・配線変更などを行います

ノイズ対策コンサルティング

商品開発の初期段階から設計支援、試作、評価、対策のご提案まで行います

低コストでのノイズ低減実現

コストダウンに寄与する技術情報についてご説明いたします